STUDIEDAG

Aquarama 80 – juni 2018

Ervaringen met langlopende membraaninstallaties

-

-

-

-

-

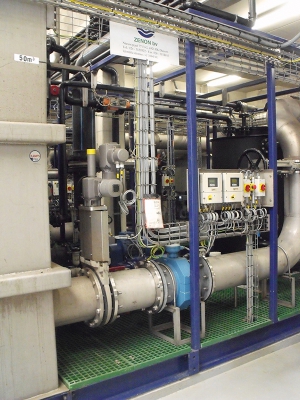

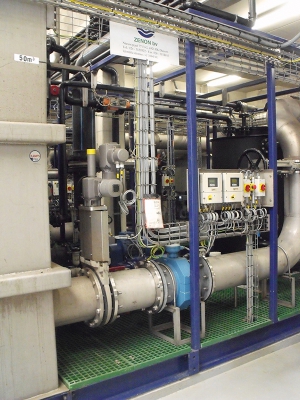

In 2003 bleek de renovatie van de zuiveringsinstallatie in Schilde noodzakelijk. Enerzijds omdat intussen meer inwoners waren aangesloten op de zuivering, namelijk nu 28.000 IE in plaats van 18.000 IE. Anderzijds om te komen tot een betere nutriëntenverwijdering.

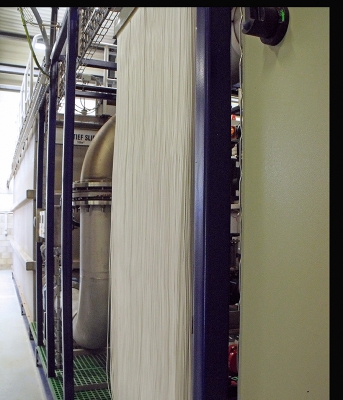

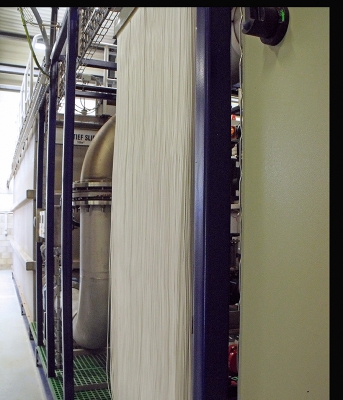

In Schilde kwamen holle vezelmembranen in vier filtratietanks.

Diverse sprekers deelden hun ervaringen met het publiek. (foto BMG)

Aquafin’s installatie in Schilde is hybride. Dat was bijzonder in 2003, op Europees en zelfs op mondiaal vlak. (foto KV)

Energie is een belangrijke kost, denk maar aan de pompen.

PreviousNext

BMG, de Belgian Membrane Group, organiseerde op 18 april een themanamiddag rond ‘Ervaringen met langlopende membraaninstallaties’. Het begon met een bezoek met gids aan Aquafin’s waterzuiveringsinstallatie in Schilde. Daarna kwamen, in Aartselaar, enkele sprekers aan het woord. Door hun jarenlange ervaring konden ze uitpakken met heel wat praktische tips.

De volledige tekst van dit artikel is enkel toegankelijk voor geregistreerde gebruikers. Registreer u GRATIS.

Met uw account hebt u volledige toegang tot alle websites van FCO Media: Cool & Comfort, Aquarama, Riorama, Dimension, FM-Magazine, Install Magazine, Techcare, New Security, Maintenance Magazine, Engineeringnet, install.jobs en eventsites New Security, Cool&Comfort Happening, Aquarama Trade Fair en FM-Day.

Nieuwe gebruiker

E-mailadres is ongeldig

Na GRATIS registratie:

- Leest u volledige artikels.

- Krijgt u Aquarama per post toegestuurd en kunt u het magazine ook online lezen of downloaden.

- Profiteert u van een snellere registratie voor de Aquarama Trade Fair.